Завод по производству вводных распределительных щитов

Завод по производству вводных распределительных щитов — это сложный процесс, требующий глубоких знаний, современных технологий и строгих стандартов качества. В этой статье мы рассмотрим все аспекты производства, от проектирования до монтажа, предоставим советы по выбору оборудования и поставщиков, а также поможем вам сориентироваться в нормативной документации. Вы узнаете, как оптимизировать производственный процесс, снизить затраты и повысить эффективность вашего бизнеса.

Что такое вводный распределительный щит (ВРУ) и зачем он нужен?

Вводный распределительный щит (ВРУ) – это центральный элемент системы электроснабжения зданий и сооружений. Он служит для приема, учета и распределения электроэнергии, а также для защиты электрооборудования от перегрузок и коротких замыканий. ВРУ обычно устанавливается на вводе электропитания в здание и представляет собой металлический шкаф, внутри которого размещены автоматические выключатели, предохранители, счетчики электроэнергии, устройства защитного отключения (УЗО) и другие компоненты.

Функции вводных распределительных щитов:

- Прием электроэнергии от внешней сети.

- Учет потребленной электроэнергии.

- Распределение электроэнергии по внутренним сетям здания.

- Защита от перегрузок и коротких замыканий.

- Обеспечение безопасности эксплуатации электроустановок.

Этапы производства вводных распределительных щитов

Производство вводных распределительных щитов включает в себя несколько основных этапов, каждый из которых требует особого внимания к деталям и соблюдения технологических процессов.

1. Проектирование

Первый и самый важный этап — это проектирование. На этом этапе определяется схема электрических соединений, выбирается оборудование, рассчитываются параметры и габариты щита. Проектирование должно учитывать требования заказчика, действующие нормы и стандарты, такие как ГОСТ Р 51321.1-2012 (МЭК 61439-1:2011).

Важно учитывать:

- Мощность нагрузки.

- Тип электропитания (однофазное или трехфазное).

- Условия эксплуатации (температура, влажность, степень защиты).

- Требования к безопасности.

2. Подбор компонентов

Выбор компонентов — ключевой момент для обеспечения надежности и долговечности вводного распределительного щита. Необходимо выбирать качественные автоматические выключатели, предохранители, контакторы, реле, счетчики электроэнергии и другие устройства от проверенных производителей, таких как ABB, Schneider Electric, Legrand. Важно учитывать номинальные токи, напряжения и характеристики срабатывания оборудования.

3. Изготовление корпуса

Корпус вводного распределительного щита может быть металлическим или пластиковым. Металлические корпуса обеспечивают лучшую защиту от механических повреждений и электромагнитных помех. Толщина металла и качество покраски (порошковая покраска) влияют на срок службы щита. Важно обеспечить достаточную вентиляцию внутри корпуса для предотвращения перегрева оборудования.

4. Сборка и монтаж компонентов

Сборка и монтаж компонентов выполняются в соответствии с разработанной схемой. Провода должны быть правильно подключены и надежно закреплены. Важно обеспечить удобный доступ к оборудованию для обслуживания и ремонта. Качество сборки напрямую влияет на безопасность и работоспособность щита.

5. Испытания и контроль качества

После сборки вводный распределительный щит проходит серию испытаний для проверки его работоспособности и соответствия стандартам. Проводятся испытания на прочность изоляции, проверка параметров срабатывания защитных устройств, измерение сопротивления изоляции. Каждое готовое изделие должно иметь паспорт и сертификат соответствия.

Выбор поставщика оборудования для ВРУ

При выборе поставщика оборудования для вводного распределительного щита необходимо учитывать несколько важных факторов:

1. Репутация и опыт

Изучите репутацию поставщика, отзывы клиентов и опыт работы на рынке. Обратите внимание на сроки поставки, гарантийные обязательства и возможность технической поддержки.

2. Ассортимент продукции

Убедитесь, что поставщик предлагает широкий ассортимент оборудования, включая автоматические выключатели, предохранители, контакторы, реле, счетчики электроэнергии и корпуса.

3. Цена и условия оплаты

Сравните цены у разных поставщиков, учитывая условия доставки и оплаты. Не забудьте уточнить наличие скидок и специальных предложений.

4. Соответствие стандартам

Убедитесь, что поставляемое оборудование соответствует требованиям ГОСТ и другим нормативным документам.

ООО Сычуань Шэнюаньсинь Умная Электрика (https://www.syxzndq.ru/) может предложить вам широкий выбор качественного электротехнического оборудования.

Примеры успешных проектов по производству ВРУ

Для вдохновения и получения опыта, рассмотрим несколько успешных кейсов:

Кейс 1: Реконструкция электроснабжения офисного здания

В данном проекте требовалась замена старого вводного распределительного щита на современный, обеспечивающий более надежное и эффективное электроснабжение. Было выполнено проектирование, подбор компонентов от Schneider Electric и ABB, изготовление корпуса и монтаж нового щита. Результатом стало повышение надежности электроснабжения и снижение эксплуатационных расходов.

Кейс 2: Строительство нового жилого комплекса

Для нового жилого комплекса потребовалось спроектировать и изготовить несколько десятков вводных распределительных щитов. Компания-подрядчик выбрала надежного поставщика, который обеспечил полный цикл работ, включая проектирование, поставку оборудования, сборку, монтаж и пусконаладку. Проект был выполнен в срок и в соответствии с требованиями заказчика.

Оптимизация производственного процесса

Для повышения эффективности производства вводных распределительных щитов рекомендуется:

1. Автоматизация

Внедрение автоматизированных систем управления производством (MES) позволяет оптимизировать процессы, сократить время изготовления и снизить количество ошибок.

2. Обучение персонала

Регулярное обучение персонала повышает квалификацию и позволяет оперативно решать возникающие проблемы.

3. Контроль качества

Систематический контроль качества на всех этапах производства обеспечивает выпуск надежных и безопасных изделий.

4. Использование современных технологий

Применение современных инструментов и оборудования, таких как 3D-моделирование, лазерная резка и ЧПУ станки, повышает точность и скорость производства.

Нормативная документация

При производстве вводных распределительных щитов необходимо руководствоваться следующими нормативными документами:

- ГОСТ Р 51321.1-2012 (МЭК 61439-1:2011) – Щиты низковольтные комплектные.

- ПУЭ – Правила устройства электроустановок.

- ГОСТ 30331.1-2013 (МЭК 60364-1:2005) – Электроустановки зданий.

Заключение

Производство вводных распределительных щитов — это сложный, но крайне важный процесс, требующий профессионального подхода. Соблюдение всех этапов производства, выбор качественных компонентов и учет нормативной документации – залог успеха вашего бизнеса. Надеемся, что эта статья поможет вам в достижении ваших целей и повышении эффективности работы.

Свяжитесь с ООО Сычуань Шэнюаньсинь Умная Электрика (https://www.syxzndq.ru/), чтобы получить консультацию по выбору оборудования и компонентов для ваших проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

KYN28A-12 Бронированное съемное распределительное устройство переменного тока в металлическом корпусе(Линия выходной мощности)

KYN28A-12 Бронированное съемное распределительное устройство переменного тока в металлическом корпусе(Линия выходной мощности) -

Шкаф конденсатора низкого напряжения SGGD

Шкаф конденсатора низкого напряжения SGGD -

Низковольтное стационарное распределительное устройство GCS

Низковольтное стационарное распределительное устройство GCS -

Шкаф выходной мощности низкого напряжения MNS

Шкаф выходной мощности низкого напряжения MNS -

KYN28A-12 Бронированное съемное распределительное устройство переменного тока в металлическом корпусе (Подъемный)

KYN28A-12 Бронированное съемное распределительное устройство переменного тока в металлическом корпусе (Подъемный) -

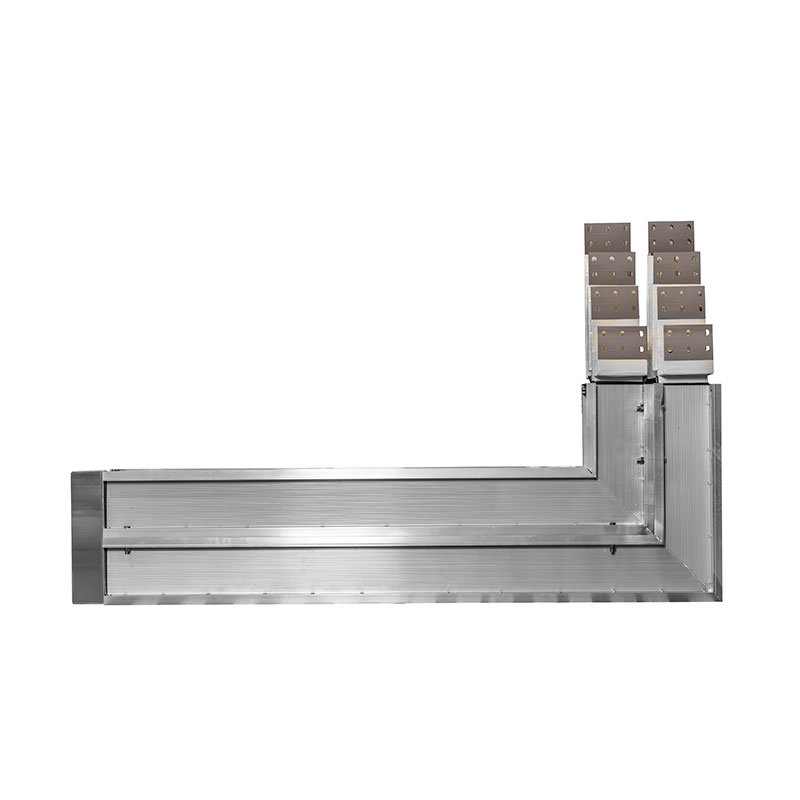

Плотный шинопровод

Плотный шинопровод -

XL-21 Распределительный щит электропитания

XL-21 Распределительный щит электропитания -

HBXGN-12 Экологически чистое распределительное устройство кольцевой сети с элегазовой изоляцией

HBXGN-12 Экологически чистое распределительное устройство кольцевой сети с элегазовой изоляцией -

Шкаф ввода питания низкого напряжения GCS

Шкаф ввода питания низкого напряжения GCS -

Конденсаторный шкаф GCGJ (электромеханический переключатель)

Конденсаторный шкаф GCGJ (электромеханический переключатель) -

HXGN-12 Сетевое коммутационное оборудование переменного тока с металлическим кольцом в закрытом корпусе

HXGN-12 Сетевое коммутационное оборудование переменного тока с металлическим кольцом в закрытом корпусе -

SDY двухблочный силовой шкаф

SDY двухблочный силовой шкаф

Связанный поиск

Связанный поиск- Китайские поставщики коробок учета электроэнергии

- Китай настенные металлические распределительные щиты фабрики

- Производители оборудования для распределительных устройств из Китая

- Стойка крепления

- Цены на панели учета электроэнергии

- Китайские заводы по производству изоляции устройств распределения напряжения

- Купить HXGN-12 высокое напряжение кольцевой сети шкаф цена

- Китайский завод распределительных устройств коробчатого типа

- Китайские поставщики шкафов распределения давления

- Цена на белый шинопровод из Китая